綦江观察 綦江智造 加“数”前行

党的二十大报告说明,要加快建设网络强国、数字中国。今年4月,我市真正开始启动数字重庆建设,在前不久召开的数字重庆建设推进会上,我市对数字重庆建设这个“一把手”工程进行再总结、再动员、再部署、再落实。

作为数字重庆建设的重要组成部分,数字化的经济建设蹄疾步稳。在我区,数字产业化、产业数字化步伐正不断提速,为经济社会高水平质量的发展注入新动能。

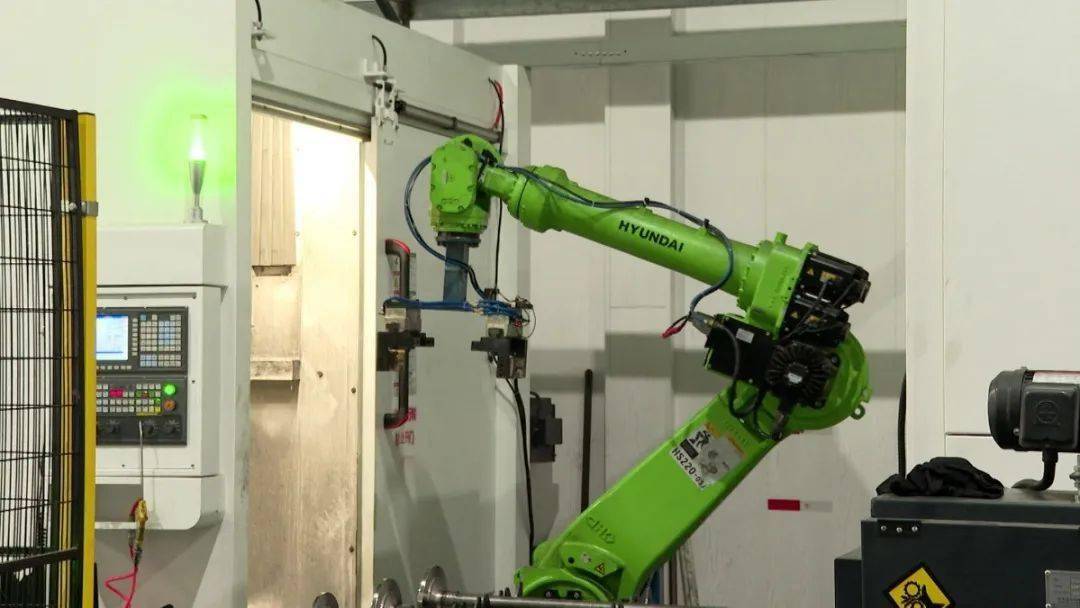

走进位于綦江高新区的重庆荆江汽车半轴股份有限公司(以下简称荆江半轴),记者看到了生产线上的“数字魔术”:工作人在控制屏上输入数据指令后,几条生产线上的半轴粗坯零件“摇身一变”,一套完整的汽车驱动轴就呈现在眼前。

“我们先后投入了3000多万元对这条生产线进行了自动化的改造,不仅提高了产品的合格率和一致性,同时大幅度提高了劳动效率,降低了劳动成本。”荆江半轴常务副总经理周浩告诉记者。

荆江半轴是国内汽车半轴行业有突出贡献的公司,其产品大范围的使用在各种商用车及乘用车,同时出口欧美各国。通过生产的全部过程的智能化改造,这家原本“全靠下苦力”的传统公司实现了更高质量的发展。当前,该企业85%的产品实现智能化生产,成本下降三分之一,产品合格率提高至99.5%。

在荆江半轴的另一间智能化生产车间,记者看到,该企业去年投产的新能源汽车半轴自动化热处理生产线正开足马力生产。

荆江半轴总工程师王定于和记者说,新投用的半轴自动化调质生产线,采用具有自主知识产权的自动控温技术,提高了对产品做连续热处理的效率,也保证了产品调质热处理的一致性。

在大力推进数字化转型过程中,荆江半轴还对装备、技术工艺等进行升级改造,实现了锻造、调质、粗精加工等关键工序智能化、自动化,该企业产品品种也从商用车、乘用车半轴扩大到工程车半轴乃至农用机械半轴。同时,产品的安全系数、疲劳寿命也远超相关行业规定要求,达到了国际先进水平。

“我们现在国内的客户有一汽、重汽、陕汽、上汽大通长城等,国际客户有奔驰,德纳等,产销接近200万支,年产值近3亿元。”周浩介绍。

智能化改造不仅为企业节约了制造成本,缩短了生产周期,更提高了产品制造的精度。位于东部新城的重庆市宇红轨道车辆配件有限公司(以下简称宇红轨道)是铁道部定点生产铁道车辆配件的专业厂家。前段时间,该企业与中国重型机械研究院合作研发的国内首台套国产铁路机车车辆1:1制动动力试验台成果评估鉴定成功通过,标志着该试验台正式投用。

“这是国内首台套面向重载货运列车制动材料性能测试的一台设备。”重庆交通大学科技处处长徐向阳介绍,“该产品在国内领先,国际上在同种类型的产品里很多技术指标也是领先水平。”

▲位于宇红轨道的国内首台套国产铁路机车车辆1:1制动动力试验台。记者 谢天骄 摄

“进口的台架试验时间相对来说比较长,新品监测往往要排队,有的需要3个月,有些甚至半年,严重地影响了我们新产品的研发速度。”宇红轨道试验室主任杜春雪和记者说,“我们自主研发的1:1制动动力试验台,可以在几天内,快速得到新产品的试验结果,大大地提升了我们产品的市场竞争力。”

地铁闸瓦的制动性能直接影响地铁车辆的运营安全,目前主要存在有裂纹、金属镶嵌、湿态摩擦系数不稳定等问题,传统的普通型合成闸瓦制动材料已很难满足制动要求。而通过首台套国产铁路机车车辆1:1制动动力试验台检测,让产品数据更精准,也让企业产品更具市场竞争力。

▲在宇红轨道,实验人员使用国内首台套国产铁路机车车辆1:1制动动力试验台做试验。记者 谢天骄 摄

“我们通过对高摩擦系数合成闸瓦数十次的物理力学性能及摩擦摩奥性能测试分析,一直在改进配方、工艺,使产品符合客户要求。”杜春雪介绍。

“创新是引领公司发展的第一动力。我们年产值1亿多元,其中5%以上都投入到科研当中。就是想通过技术创新,突破常年困扰行业发展卡脖子的技术难题,从而打破部分技术受制于人的局面。”宇红轨道总工程师邱华介绍,目前,该企业已经研发出包括货车、机车、地铁、城轨车辆等轨道交通使用的闸瓦数十种。

邱华表示,企业还将积极投身于基于RFID的车辆闸瓦实时智能检测系统、国际首创的重载货车闸瓦智能检验验证系统、货车闸瓦制动推力实时检测、自动更换闸瓦的智能机器人系统等研发项目,切实为行业发展贡献技术力量。

作为老工业区、资源型城市,我区转型发展的重点是创新。近年来,我区一方面狠抓铝冶炼、齿轮制造等传统产业数字化改造,另一方面加快培育战略性新兴起的产业。有了“数字化的经济”加持,以卫星制造和大数据应用为核心的新一代信息技术、新材料、装备制造、节能环保、消费品工业五个新产业呈现出集群化发展的良好态势。

重庆新视通智能科技有限公司(以下简称新视通)生产的智能显示屏远销欧洲。去年6月,该企业在綦江工业园的LED显示屏核心生产基地项目一期正式投产。截至目前,该企业第二期首条生产线已投用并实现量产。

据介绍,新视通是一家专为LED显示领域提供专业ODM解决方案的高科技企业。和传统的SMD表贴式封装不同,该企业第二期生产线采用COB封装技术是将发光芯片集成在PCB板中,可有效提升LED显示屏的发光光色。这条生产线的投用也标志着企业进入了一条新赛道。

“目前,通过该条生产线,我们的像素点能做到单平方64万个。相较于传统LED,我们的产品在清晰度、亮度上有明显优势。国内该类产品的生产厂商不超过十家,市场需求相当紧缺。”新视通制造总监陈丰强介绍。整个项目完全建成达产后,预计年产值30亿元,年创税5000万元,解决就业约200人。同时将带动綦江LED产业链上下游各行业迅速增加,进一步促进我区电子信息产业发展。

陈丰强表示,到2024年,将会把3000平方米月产能的生产线全部投用投产,开拓国外客户。

在企业加“数”前进过程中,我区还逐渐完备、优化数字企业未来的发展生态,释放经济发展新动能。位于綦江区数字化的经济产业园的大唐融合(重庆)数据科技有限公司(以下简称大唐融合(重庆))是一家为政企客户提供数字化转型服务的互联网企业。

据了解,该企业基于在5G通信技术的积累,融合人工智能、大数据等技术,在人机一体化智能系统、智慧城市、智慧环保等方面取得了不错成效。

“有一个客户,通过我们对他的公司进行数字化改造,设置了一套能源管理系统,每年能够降低15%能源消耗,每年能为企业节省电费100多万元。”大唐融合(重庆)销售总监肖伟介绍,未来还计划引入智慧康养产业、数字农业生态循环产业等创新产业,逐渐增强数字产业活力,汇聚产业链资源,把数字和企业的实体经济结合起来,为綦江经济社会高水平发展持续发力。

数据显示,今年上半年,我区规上工业公司完成产值131.25亿元、增加值增速7%,完成企业智能化改造项目14个,十余家企业获得不一样研发技术中心认定,累计认定“专精特新”企业78家、国家级“小巨人”企业8家。

数字化,是大势所趋。数字化的经济正以看得见的方式推动綦江制造向智造的转变,加速助推产业转型、城乡融合、教育提质、医疗提速“四轮齐转”。同时我们也要看到,推进数字产业化、产业数字化过程中,必须稳扎稳打,特别是要解决好核心技术自主可控的问题,夯实产业基础、推动融合应用,我们才能够在这条赛道上跑出加速度,推动綦江经济高水平质量的发展。

姜天波在打通镇、赶水镇调研时强调 持续推进产业转型升级 开创高质量发展新局面

-

11-07

工业机器人的雕琢艺术检测你编程的才能的时分到了!

雕琢机器人作为可以在必定程度上完结雕琢全自动化的产品,在雕琢速度、精准程度、精密程度等方面均有更...

-

11-08

欧克雕刻机使用方法-欧克雕刻机使用方法

雕刻机怎么使用数字化雕刻机是一种能够将设计图自动来加工的数控设备,其应用于房地产行业中,可以大幅...

-

11-09

三四分钟“所画即可呈” 这款云激光雕琢机有点牛

齐鲁网·闪电新闻5月23日讯2021年5月23日下午,金威刻激光以“光穿万物智在随心”为主题的慈...

-

11-09

微雕著作多图赏识

微雕,望文生义便是细小,微型的雕琢。微雕的前史源源不绝,就拿我国的微雕来说,最早可以追溯到商周时...